51. Describir el proceso de

laminación: ¿qué fuerzas Intervienen?, ¿cómo varían a medida que el material

atraviesa el rodillo?, etc.

Proceso por el cual se obtienen chapas

o perfiles metálicos. Consiste en dar sucesivas pasadas al material entre unos

rodillos. Para ello se parte de los lingotes provenientes de la colada continua

hasta llegar al espesor o perfil requerido.

De cómo sea el lingote dependerá el material después de

§

Favorezcan

la homogeneidad.

§

Reduzcan

al máximo las diferencias de densidad.

§

Permitir

evacuar las impurezas, inclusiones y las burbujas.

§

No

deben aparecer rechupes.

§

Ayudar

a controlar el crecimiento del grano.

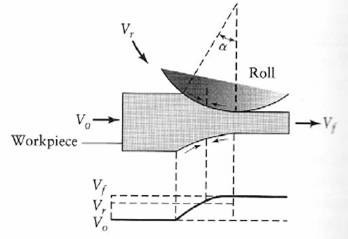

Cuando el lingote se encuentra con los rodillos, se

produce una fuerza que impide que avance el material. Como consecuencia del

choque se ensancha un poco el material: se produce un recalcado.

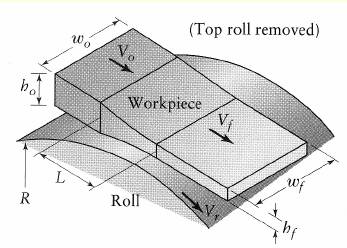

A lo largo del rodillo disminuye el espesor pero el

caudal se debe conservar y, consiguientemente:

Qo = Qf

ho·wo·vo = hf·wf·vf

vf =vo·ho/ hf

(la

velocidad a la salida será mucho mayor)

wo @ wf

(se

supone que el ancho del lingote se mantiene constante)

Presión de laminación. Se denomina así a la relación

entre el espesor del material a la entrada y a la salida del rodillo. También

se emplea la presión relativa.

Presión = ho/ hf Presión relativa = (ho-hf )/ho ´100

La presión relativa suelen valer entre un 10-20%.

Cuanto mayor sea la reducción del espesor, mayor será

la fuerza que se opondrá a la entrada del material entre los rodillos

, y por tanto tendrá que ser mayor la fuerza de fricción.

La reducción de espesores viene dada por:

ho-hf =m2·R

siendo m el coeficiente de rozamiento.

Las superficies muy grandes pueden dañar la

superficie del producto laminado suponemos que la fuerza está orientada en

vertical al avance del material.

La sección del material sobre la que se ejerce la

fuerza es

S = W·L

siendo L longitud de contacto

La tensión será un valor promedio entre la tensión

correspondiente al comienzo de la plastificación y la correspondiente a la

deformación verdadera al final del proceso.

F = σlam·W·L σlam = σplas + σf / 2

Esta tensión seria la que habría si no existiese

fricción. Sin embargo, la fuerza de laminación será bastante mayor debido a

La potencia necesaria en cada rodillo puede estimarse

suponiendo que

![]()

Para disminuir la fuerza en los rodillos se pueden

tomar las siguientes acciones:

- Reducir el coeficiente de fricción.

- Reducir el área de contacto (reducir el

diámetro de los rodillos).

- Realizar menores reducciones de espesor

en cada paso.

- Laminar a temperaturas elevadas.

- Traccionar el material durante la laminación (para

materiales con elevada resistencia).

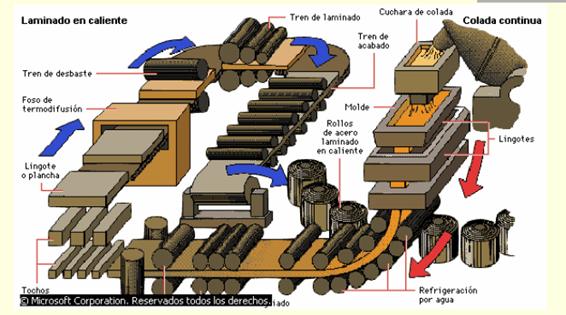

En le laminado en caliente las planchas de acero se

calientan en un foso de termodifusión y pasan por una serie de rodillos o trenes

(de desbaste, de laminado y de acabado) que lo van aplastando progresivamente.